Trong bài viết này, AFM Việt Nam sẽ đem đến cho các bạn cái nhìn chi tiết về Machine Vision System.

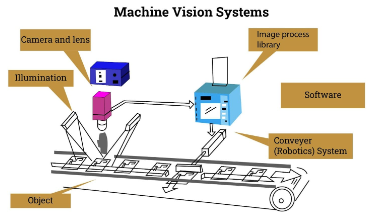

Machine Vision System (MVS) hay Hệ thống thị giác máy là tập hợp các linh kiện điện tử, phần cứng và thuật toán phần mềm. Vận hành bằng cách xử lý và phân tích hình ảnh được chụp. Dữ liệu thu về được sử dụng để kiểm soát và tự động hóa quy trình hoặc kiểm tra sản phẩm.

Một hệ thống thị giác máy trong dây chuyền sản xuất có thể kiểm tra hàng trăm, hàng nghìn bộ phận mỗi phút. Trong khi đó khi thực hiện thủ công bởi con người chậm và tốn kém hơn, dễ bị lỗi. MVS cũng thúc đẩy chất lượng sản phẩm và năng suất sản xuất bằng cách phát hiện, và đo lường chính xác, nhất quán, liên tục. Giúp phát hiện các lỗi sớm hơn, ngăn chặn việc sản xuất sản phẩm lỗi hàng loạt.

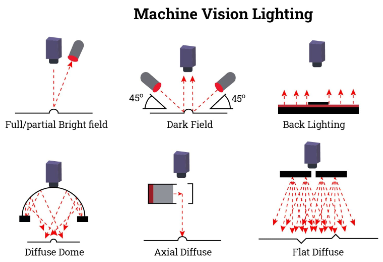

Hệ thống đèn để chiếu sáng đối tượng và giúp nổi bật các đặc điểm riêng biệt để máy ảnh xem được. Đây là một trong những khía cạnh quan trọng của MVS. Máy ảnh không thể kiểm tra các đối tượng mà nó không thể nhìn thấy. Do đó, các thông số ánh sáng như khoảng cách của nguồn sáng, góc, độ sáng, và màu sắc của ánh sáng phải được tối ưu hóa để làm nổi bật các đặc điểm được kiểm tra.

Ánh sáng có thể được cung cấp bởi các nguồn ánh sáng như LED, halogen thạch anh, huỳnh quang và xenon.

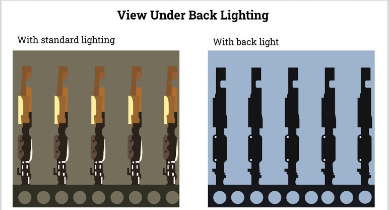

Đèn nền của MVS chiếu sáng mục tiêu từ phía sau. Nó tạo ra sự tương phản khi bóng tối xuất hiện trên nền sáng. Ánh sáng ngược được sử dụng để phát hiện các lỗ hổng, khe hở, vết nứt, bong bóng và vết trầy xước trên các bộ phận trong suốt. Nó phù hợp để đo, đặt và định vị các bộ phận.

Ánh sáng khuếch tán (hoặc toàn sáng) được sử dụng để chiếu sáng các mục tiêu phản chiếu hỗn hợp và phản chiếu sáng bóng, yêu cầu ánh sáng đồng đều và đa hướng. Có ba loại ánh sáng khuếch tán hay sử dụng trong Machine Vision System:

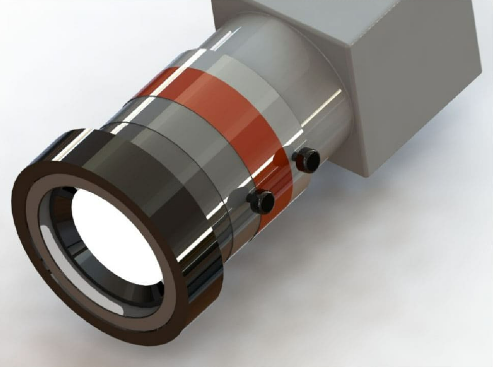

Ống kính chụp ảnh và chuyển đến cảm biến hình ảnh bên trong máy ảnh dưới dạng ánh sáng. Hầu hết các ống kính đều được trang bị khả năng nhận diện màu sắc. Các ống kính được đặc trưng bởi các thuộc tính sau, mô tả chất lượng hình ảnh mà chúng có thể chụp trong Machine Vision System:

Cảm biến hình ảnh trong MVS chuyển đổi ánh sáng được thu được thành hình ảnh kỹ thuật số.

Độ phân giải và độ nhạy là các thông số kỹ thuật quan trọng của cảm biến hình ảnh. Độ phân giải là số pixel được tạo ra bởi cảm biến. Các cảm biến có độ phân giải cao hơn tạo ra hình ảnh chất lượng cao hơn. Độ nhạy đề cập đến lượng ánh sáng tối thiểu cần thiết để phát hiện sự thay đổi đầu ra có thể phân biệt được trong hình ảnh. Độ phân giải và độ nhạy nghịch với nhau; độ phân giải tăng sẽ làm giảm độ nhạy.

MVS sử dụng các thuật toán để phân tích hình ảnh kỹ thuật số do cảm biến tạo ra. Đầu tiên, hình ảnh kỹ thuật số được trích xuất từ cảm biến hình ảnh; sau đó được chuyển tiếp đến máy tính. Tiếp theo, làm nổi bật các đặc điểm cần thiết trên hình ảnh. Hình ảnh sau đó được phân tích để xác định các tính năng cụ thể cần được quan sát và đo lường. Sau khi hoàn thành các quan sát và đo lường tính năng, chúng được so sánh với các thông số kỹ thuật và tiêu chí được lập trình sẵn và xác định. Cuối cùng, quyết định được đưa ra và kết quả được thông báo.

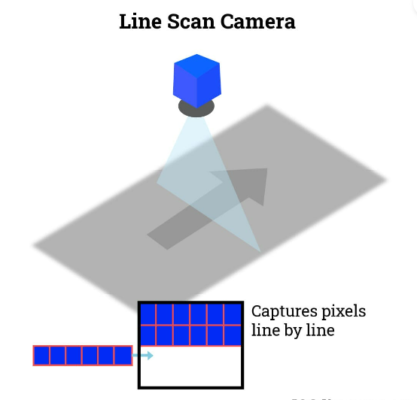

Một máy ảnh quét dòng chính xác và nhanh chóng chụp ảnh kỹ thuật số từng dòng một. Máy ảnh vẫn xem toàn bộ đối tượng. Hình ảnh hoàn chỉnh được xây dựng theo dòng pixel. Máy ảnh phải di chuyển trong quá trình kiểm tra.

Camera quét dòng có thể kiểm tra nhiều đối tượng trong một dòng. Chúng rất lý tưởng trong các hệ thống vận chuyển tốc độ cao và các quy trình liên tục. Chúng thích hợp trong các mảng vật liệu như giấy, kim loại và vải dệt, các bộ phận lớn và hình trụ.

Line Scan Camera

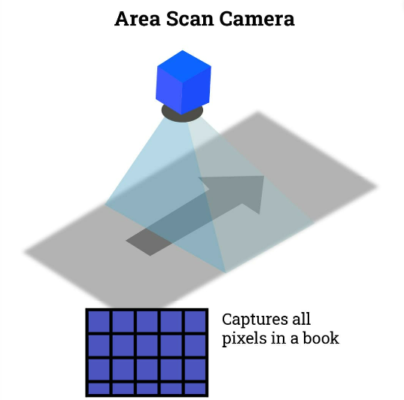

Máy ảnh quét khu vực trong MVS sử dụng cảm biến hình ảnh hình chữ nhật; được sử dụng để chụp ảnh trong một khung hình. Hình ảnh kỹ thuật số thu được có chiều cao và chiều rộng dựa trên số pixel trên cảm biến. Camera quét khu vực có thể thực hiện hầu hết các tác vụ công nghiệp phổ biến và dễ dàng thiết lập và căn chỉnh hơn. Camera quét khu vực được ưu tiên hơn trong việc kiểm tra các vật thể cố định. Các đối tượng có thể tạm dừng trong giây lát để camera kiểm tra.

Area Scan Camera

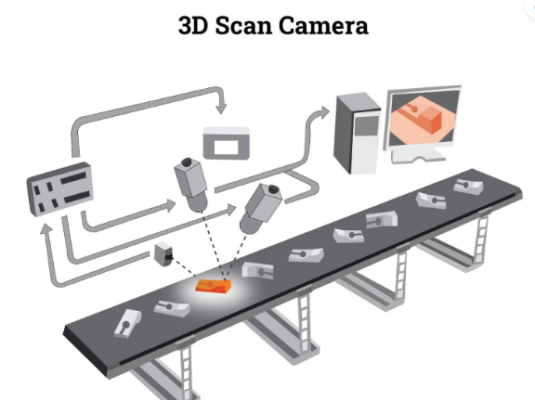

Có thể kiểm tra tại các trục X, Y và Z. Đồng thời tính toán vị trí và hướng của đối tượng trong không gian. Sử dụng một hoặc nhiều camera và cảm biến dịch chuyển laser. Phép đo tam giác laser được triển khai; để tạo mô hình số hóa về hình dạng và vị trí của đối tượng.

Loại máy ảnh này có thể chịu được gián đoạn nhỏ như ánh sáng, độ tương phản và sự thay đổi màu sắc; trong khi vẫn cung cấp thông tin chính xác. Do đó, chúng được sử dụng rộng rãi trong đo lường, tự động hóa nhà máy và phân tích lỗi.

3D camera

Intralogistic (hậu cần nội bộ) là một phần không thể thiếu trong quá trình tối ưu hóa hoạt động sản xuất và quản lý kho của các doanh nghiệp hiện đại. Thay vì chỉ chú trọng vào hậu cần bên ngoài, lợi ích của intralogistic tập trung vào việc tự…

Trong thời đại chuyển đổi số, phần mềm WMS (Warehouse Management System) đã trở thành công cụ thiết yếu giúp các doanh nghiệp tối ưu hóa quy trình vận hành kho và chuỗi cung ứng. Đặc biệt trong lĩnh vực Intralogistics – nơi đòi hỏi sự chính xác và tốc…

Hệ thống băng tải và phân loại tự động đóng vai trò then chốt trong việc nâng cao hiệu quả vận hành của nhà máy và kho hàng trong thời đại công nghiệp 4.0. Đây là một phần không thể thiếu trong lĩnh vực intralogistics tự động hóa, giúp doanh…

Khám phá giải pháp AGV trong intralogistics – robot tự hành thông minh giúp doanh nghiệp tiết kiệm chi phí, tăng hiệu suất và tự động hóa hệ thống vận chuyển nội bộ. AGV là gì? AGV (Automated Guided Vehicle) là robot tự hành có khả năng di chuyển và…

Trong thời đại chuyển đổi số và công nghiệp 4.0, intralogistics đóng vai trò then chốt trong việc tối ưu hóa quy trình nội bộ của các nhà máy và kho thông minh. Đặc biệt, với sự hỗ trợ của giải pháp tự động hóa, intralogistics không chỉ giúp tăng…